Piła taśmowa – jak zwiększyć wydajność cięcia w produkcji seryjnej?

Czy wiesz, że odpowiedni dobór taśmy do piły taśmowej może znacznie zwiększyć wydajność Twojej produkcji? W obliczu rosnącej konkurencji oraz konieczności ograniczenia kosztów, efektywność cięcia staje się kluczowym elementem sukcesu w produkcji seryjnej. Dostosowywanie parametrów cięcia do specyfiki materiałów i regularna konserwacja urządzeń są niezbędne, aby osiągnąć optymalne rezultaty. Ponadto, zastosowanie nowoczesnych technologii, takich jak automatyzacja procesów produkcyjnych, może przyczynić się do znacznego wzrostu produktywności i jakości cięcia piłą taśmową. Inwestując czas w optymalizację tych procesów, możesz uzyskać lepsze wyniki, zwiększyć wydajność produkcji i zminimalizować ryzyko awarii.

Kluczowe aspekty

- Dobór właściwej taśmy do piły taśmowej – kluczowy dla efektywności i jakości cięcia różnorodnych materiałów.

- Optymalizacja prędkości cięcia i posuwu – wpływa na tempo pracy, precyzję oraz trwałość narzędzi.

- Regularna konserwacja i serwisowanie urządzeń – zapewnia ciągłość produkcji i minimalizuje ryzyko przestojów.

- Automatyzacja procesów cięcia – nowoczesne technologie zwiększają wydajność, redukują błędy i obniżają koszty produkcji.

- Zastosowanie nowych materiałów eksploatacyjnych – przyczynia się do dłuższej żywotności narzędzi i zwiększenia efektywności cięcia.

Zachęcamy do przeczytania całego artykułu, aby dowiedzieć się, jak wprowadzić te zmiany w swojej produkcji, poprawić jej efektywność i zdobyć przewagę konkurencyjną na rynku!

Jak wybrać optymalną taśmę do piły: materiały i geometria zębów

Dobór właściwej taśmy piły ma decydujący wpływ na uzyskanie najwyższej efektywności cięcia oraz doskonałej jakości obrabianych krawędzi. Pierwszym krokiem jest określenie właściwości materiału, który będzie poddany obróbce. Przykładowo, taśmy stalowe z drobnym uzębieniem są idealne do cięcia miękkich materiałów, takich jak drewno liściaste czy sklejka, gdzie precyzja jest szczególnie ważna. Natomiast do trudniejszych wyzwań, takich jak obróbka stali nierdzewnej czy materiałów o zmiennej twardości, bardziej efektywne okażą się taśmy bimetalowe lub wykonane z węglika spiekanego, które cechuje wysoka trwałość i odporność na intensywne obciążenia.

Dobór geometrii zębów również odgrywa znaczącą rolę. Przy cięciu dużych partii materiałów przemysłowych idealnie sprawdzą się taśmy o bardziej agresywnym kącie uzębienia (20–25°), zapewniające wysoką prędkość cięcia. W przypadku potrzeby uzyskania gładkiego wykończenia, np. w obróbce tworzyw sztucznych czy precyzyjnym przecinaniu kompozytów, lepsze będą taśmy o łagodniejszym kącie (10–15°). Odpowiedni rozstaw uzębienia to kolejny ważny parametr – w przypadku stali warto wybrać taśmy o rozstawie na poziomie 8–12 TPI, co pozwala zmniejszyć wibracje i zapewnić większą dokładność procesu cięcia.

Aby ograniczyć koszty użytkowania i zwiększyć trwałość narzędzia, warto inwestować w taśmy wykonane z materiałów kompozytowych, takich jak bimetal, które łączą elastyczność z wytrzymałością na zużycie. Przed ostatecznym wyborem zaleca się konsultację ze specjalistą lub skorzystanie z dostępnych narzędzi, takich jak kalkulatory doboru taśmy piły. Precyzyjne dopasowanie taśmy nie tylko poprawi jakość realizowanych zadań, ale również obniży koszty eksploatacyjne dzięki rzadszym wymianom narzędzi i unikaniu zbędnych przestojów w pracy.

Wpływ ustawień prędkości cięcia i posuwu na wydajność

Szybkie zużycie narzędzi i niedoskonała jakość cięcia często wynikają z niewłaściwie dobranych parametrów prędkości cięcia oraz posuwu. To właśnie one w dużym stopniu determinują wydajność oraz ekonomię procesu obróbki.

Jak optymalizować prędkość cięcia i posuw?

Prędkość cięcia wpływa na tempo pracy, trwałość narzędzi oraz jakość obróbki. Zaleca się, aby przy obróbce stali nierdzewnej stosować prędkość cięcia w zakresie 120–160 m/min. Przekroczenie tych wartości może prowadzić do przegrzewania materiału, co skutkuje szybszym zużyciem narzędzi i spadkiem precyzji. Dlatego warto rozpoczynać od zaleceń producenta narzędzi i stopniowo dostosowywać prędkość w krokach co 10 m/min, aby wypracować optymalne ustawienia.

Posuw, czyli prędkość przesuwania materiału w kierunku narzędzia, również ma znaczenie dla efektywności obróbki. Na przykład dla pił taśmowych do drewna optymalny posuw na poziomie 0,15 mm/obr zwiększa wydajność pracy i minimalizuje zużycie narzędzi. Unikanie zbyt dużych prędkości posuwu zapobiega skokowemu cięciu, co przekłada się na lepszą precyzję oraz jakość wykończenia powierzchni.

Praktyczne metody poprawy ustawień

Aby zoptymalizować parametry cięcia, warto:

- Dostosowywać ustawienia indywidualnie do materiału – twardość, struktura czy typ materiału wymagają precyzyjnego podejścia.

- Monitorować efekty w trakcie pracy – zmiana właściwości materiału lub narzędzi może wymusić korektę ustawień.

- Przeprowadzać testy eksperymentalne – niewielkie zmiany prędkości cięcia lub posuwu mogą znacząco wpłynąć na efektywność.

Przykładem może być obróbka stali o twardości 45 HRC, gdzie zalecana prędkość początkowa wynosi 200 m/min, a posuw 0,2 mm/obr. Takie parametry mogą zredukować zużycie narzędzi i poprawić jakość cięcia.

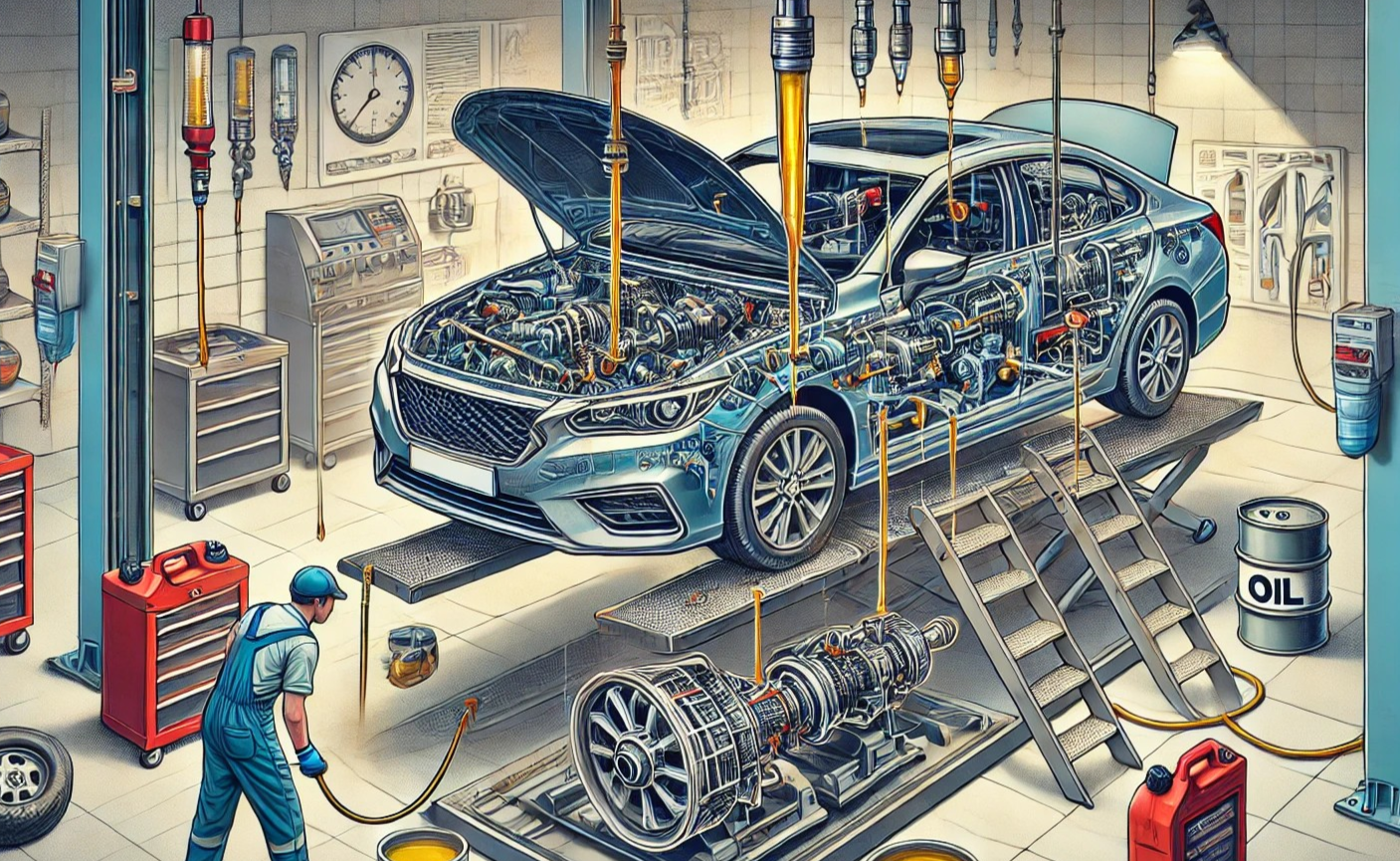

Regularna konserwacja piły taśmowej a ciągłość produkcji

Regularna konserwacja piły taśmowej to nieodłączny element utrzymania ciągłości produkcji oraz minimalizacji ryzyka awarii. Wprowadzając systematyczne działania, można znacząco przedłużyć żywotność urządzenia. Przykładowo, kontrola napięcia taśmy co każde 100 godzin pracy oraz stosowanie wysokiej jakości smarów silikonowych do łożysk i elementów ruchomych zmniejsza ryzyko usterek.

Zaniedbanie konserwacji niesie za sobą poważne konsekwencje. Pęknięcie taśmy i zatrzymanie pracy maszyny nawet na kilka dni może oznaczać znaczne straty finansowe. Dodatkowo niezrealizowane zamówienia wpływają negatywnie na reputację firmy.

Aby temu zapobiec, warto wprowadzić następujące działania:

- Codzienne czyszczenie rolek prowadzących taśmę i usuwanie zanieczyszczeń. Regularna wymiana smarów i kontrola napięcia zgodnie z zaleceniami producenta.

- Prowadzenie dokumentacji stanu technicznego maszyny w celu planowania profilaktycznych wymian.

Dzięki takiemu podejściu linia produkcyjna pozostaje w pełni sprawna, a nieoczekiwane awarie nie zakłócają harmonogramu działań. Zacznij już teraz – regularność konserwacji to inwestycja w przyszłość i rentowność firmy.

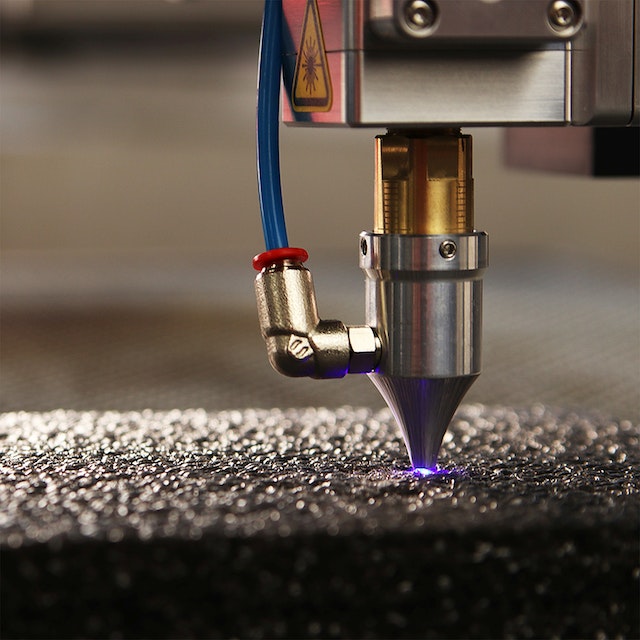

Automatyzacja cięcia w produkcji seryjnej – zwiększ efektywność dzięki nowym technologiom

Rosnące koszty surowców i błędy wynikające z czynnika ludzkiego skłaniają firmy do poszukiwania rozwiązań zwiększających efektywność. Automatyzacja cięcia, wykorzystująca nowoczesne technologie takie jak maszyny CNC czy roboty przemysłowe, staje się odpowiedzią na te wyzwania. Przykładem jest firma meblarska, która dzięki zautomatyzowanej linii do cięcia drewna zmniejszyła odpady o 25% i skróciła cykl produkcyjny.

Automatyzacja znajduje zastosowanie w wielu sektorach, od elektroniki po motoryzację. Maszyny wyposażone w technologie zbierania danych w czasie rzeczywistym umożliwiają kontrolowanie procesu na każdym etapie oraz przewidywanie potencjalnych awarii.

Kluczowe kroki w procesie automatyzacji

Aby rozpocząć transformację:

- Analizuj obecne procesy produkcyjne i identyfikuj obszary do poprawy.

- Skonsultuj się z ekspertami ds. automatyzacji w celu doboru odpowiednich rozwiązań. 3. Oszacuj zwrot z inwestycji (ROI) i wybierz technologie dopasowane do potrzeb produkcji.

Badania wskazują, że firmy wdrażające automatyzację zwiększają efektywność średnio o 30% i zmniejszają koszty o 20%. W erze Przemysłu 4.0 automatyzacja staje się koniecznością dla utrzymania konkurencyjności na rynku.

Optymalizacja wydajności dzięki odpowiednim materiałom eksploatacyjnym w 2024 roku

Dynamiczne zmiany technologiczne sprawiają, że dobór odpowiednich materiałów eksploatacyjnych jest kluczowy dla efektywności procesów produkcyjnych. W 2024 roku firmy stoją przed wyzwaniem połączenia trwałości, wydajności i zrównoważonego rozwoju. Materiały takie jak ceramika czy węglik wolframu oferują precyzję i wytrzymałość przewyższającą tradycyjne opcje, co jest szczególnie ważne w branżach wymagających wysokiej jakości, takich jak przemysł lotniczy czy medyczny. Inwestycja w nowoczesne stale narzędziowe może wydłużyć żywotność urządzeń nawet o 35%, co przekłada się na redukcję kosztów operacyjnych.

Wskazówki dotyczące wyboru materiałów

- Identyfikuj obszary generujące największe koszty lub opóźnienia związane z zużyciem materiałów.

- Wykorzystaj technologie monitorowania stanu narzędzi i maszyn dla szybszego reagowania na problemy.

- Porównuj cechy materiałów eksploatacyjnych, dostosowując wybór do specyfiki procesu i oczekiwań.

Zrównoważony rozwój staje się standardem w przemyśle. Inwestycje w materiały biodegradowalne, ekologiczne smary i innowacyjne kompozyty zmniejszają wpływ na środowisko i wspierają pozytywny wizerunek firmy. Wprowadzenie takich rozwiązań pomaga również w spełnieniu regulacji środowiskowych oraz redukuje długoterminowe koszty związane z nieefektywnością i utylizacją odpadów.

Nie czekaj na moment, w którym optymalizacja stanie się koniecznością. Analiza obecnie stosowanych materiałów i wprowadzenie nowoczesnych technologii pozwoli poprawić efektywność produkcji, sprostać wymaganiom rynkowym i wspierać długoterminowy rozwój Twojej firmy.